Quel avenir pour l’industrie française ?

- Temps de lecture: 2 min

L’industrie du futur vue par… Damien Marc (JPB Système)

Comment les dirigeants de PME et ETI industrielles définissent l’usine du futur et envisagent l’avenir de l’industrie ? Pour le savoir Bpifrance Le Lab est allé à la rencontre d’industriels dont Damien Marc, président de JPB Système, une entreprise qui développe et fabrique des produits auto-freinants de pointe depuis 1993.

Entreprise d’innovation, JPB Système a, dans un premier temps, sous-traité sa production auprès d’un fournisseur polonais. Mais l’entreprise grandissant, et la dépendance à ce fournisseur s’amplifiant, l’entreprise a décidé d’internaliser sa production. Après avoir envisagé de racheter une usine en Pologne ou en France, JPB Système s’est orientée vers une 3e option : construire une usine hautement automatisée en France. Retour sur cette aventure avec Damien Marc, président de JPB Système.

Construire son usine du futur de manière pragmatique

« Je me suis fixé le challenge de construire une usine en France avec : un prix de revient qui ne soit pas plus élevé que celui de la Pologne et le moins de monde possible pour faire tourner mon outil. »

À l’époque, j’ai consulté tous les fabricants de machines en leur disant : « voilà ce que je veux : c’est entrer des barres de matière et qu’il en sorte des pièces bonnes automatiquement. » Ils m’ont répondu que ce n’était pas possible, que cela n’existait pas. Alors, je me suis constitué une petite équipe en interne. J’ai embauché quelques ressources supplémentaires et nous nous sommes mis au travail. Nous avons choisi nous-mêmes les briques technologiques pour construire notre usine du futur.

Les étapes de mise en œuvre

Notre 1re étape a été de faire communiquer les machines entre elles. Je me souviens m’être fait la réflexion que les machines que j’avais achetées entre 300 et 500 000 € étaient vraiment stupides. Elles étaient capables d’usiner au micron près, mais incapables de communiquer avec la machine de contrôle tridimensionnelle. Nous avons créé, de manière itérative, des protocoles de communication de telle sorte que, par exemple, la machine qui contrôle les pièces puisse dire à la machine qui les fabrique : « voilà ce que j’observe sur la pièce que tu viens de fabriquer, voilà ce qu’il faut que tu corriges pour compenser l’usure de tes outils. » Des choses aussi simples que cela, prises une à une, mais qui forment un ensemble très complexe.

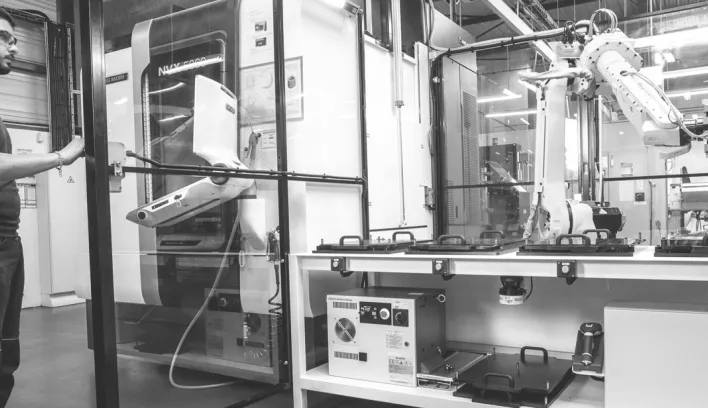

La 2e étape a été la robotisation. Nous avons consulté des intégrateurs avec la volonté de faire en sorte que toutes les tâches à faible valeur ajoutée, comme nettoyer des pièces, les déplacer ou les déposer sur une machine de contrôle, soient automatisées. Puis, on a connecté l’ensemble de ce système à notre ERP et à nos bases de données existantes pour que tout communique en bilatéral. Une fois que tout cela a été fait, nous avons également développé la couche logicielle qui permet aux opérateurs de communiquer de manière ultra simple et efficace avec cette ligne pourtant très complexe. On a créé notre propre MES (Manufacturing Execution System) de pilotage.